工場の生産性改善システム

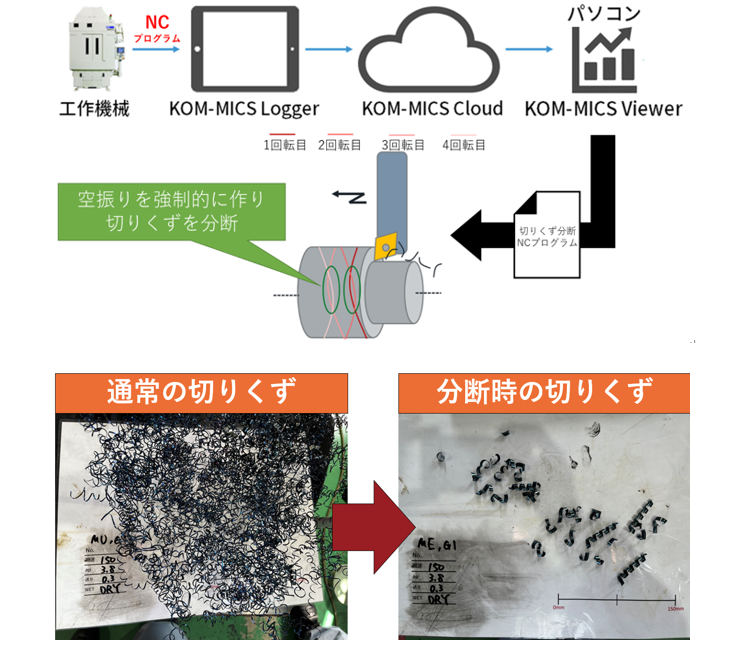

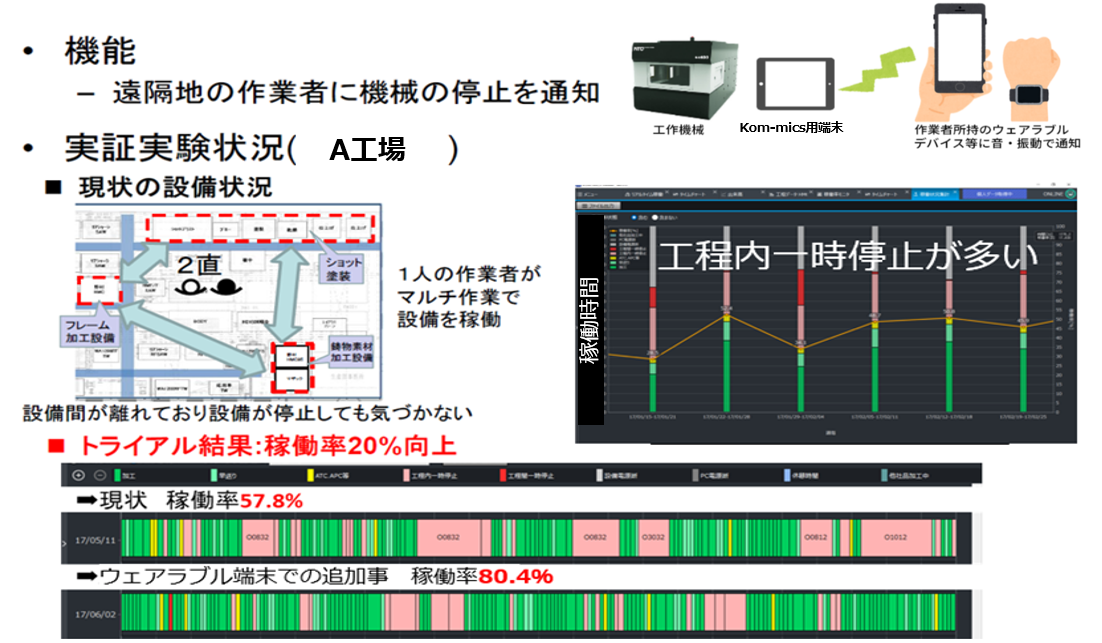

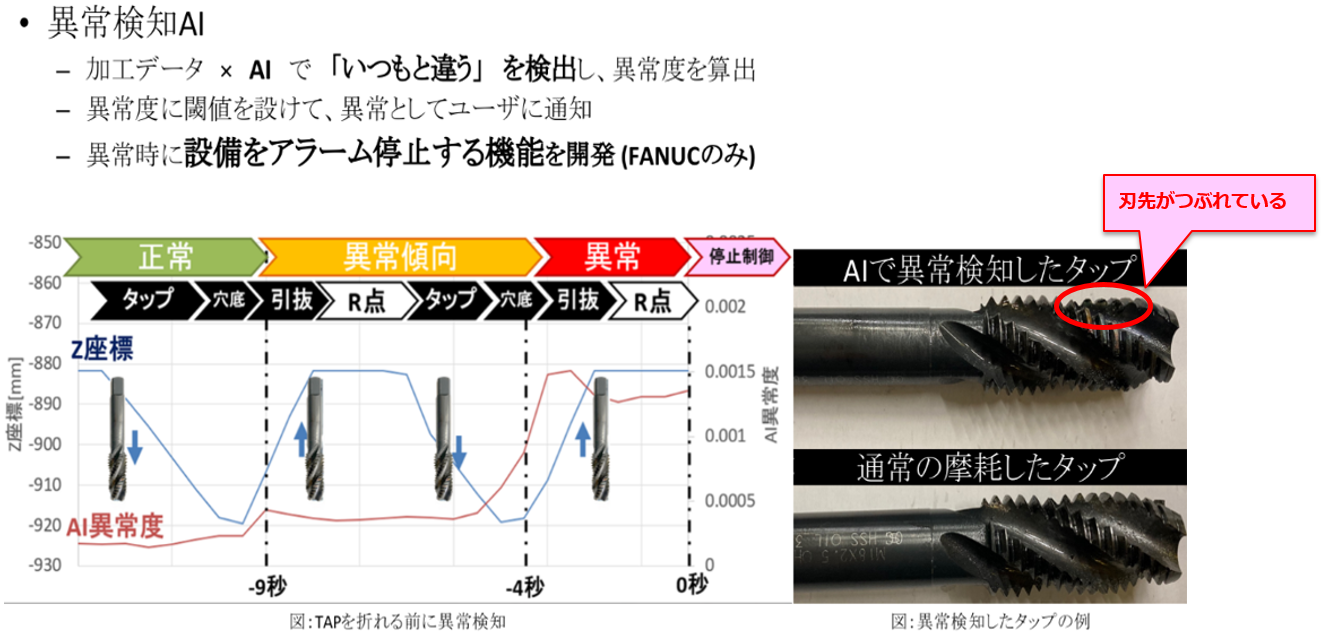

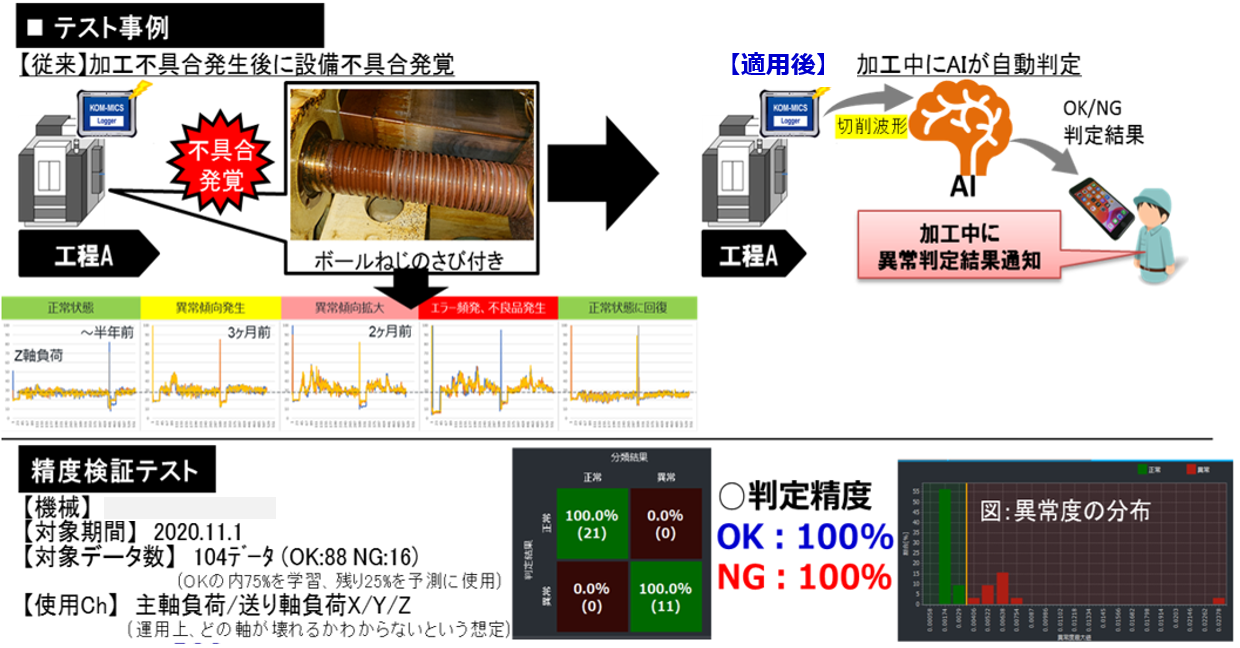

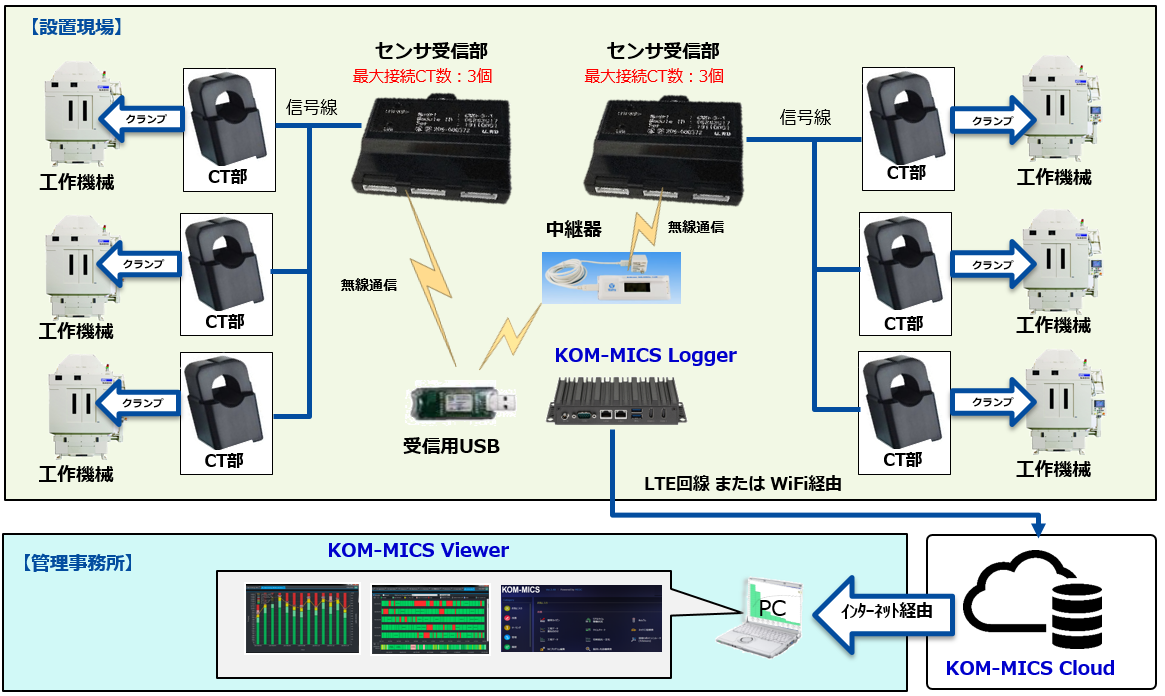

生産現場のノウハウから生まれたKOM-MICSは、工作機械の稼働状況をクラウドに収集し、様々な視点で可視化して課題の発見に導き、改善の実施まで支援します。

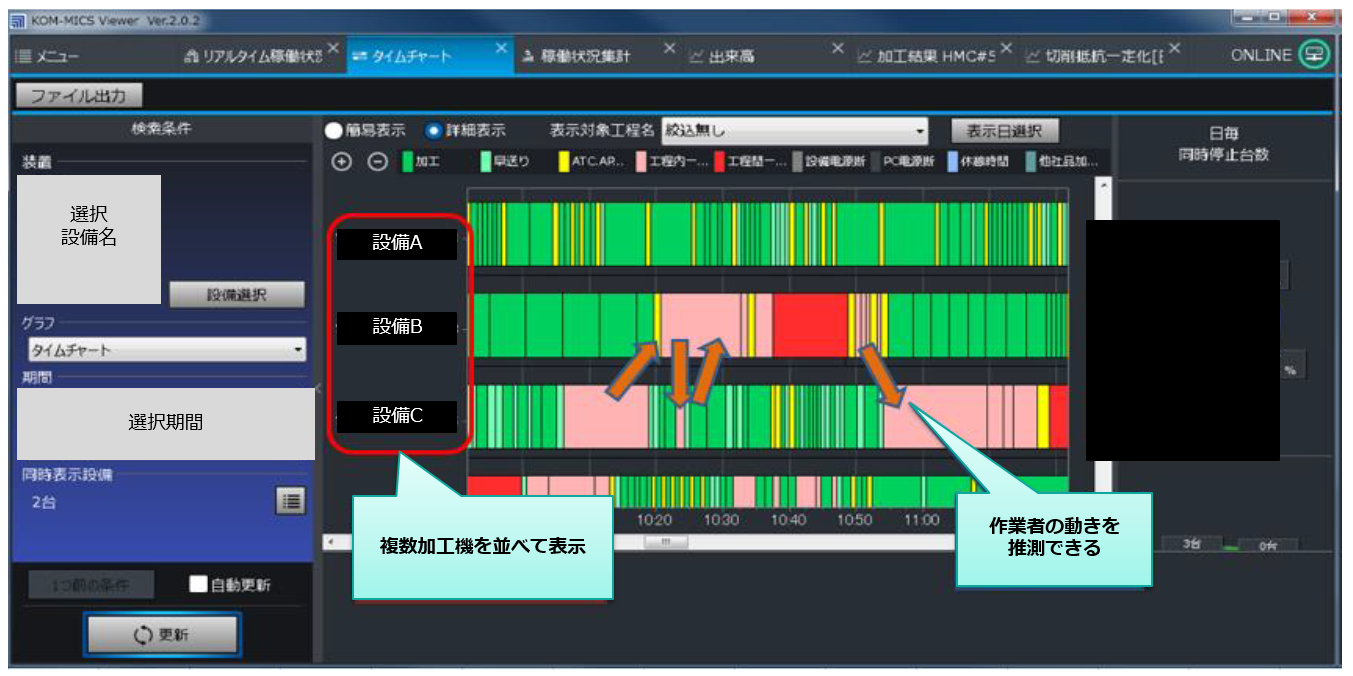

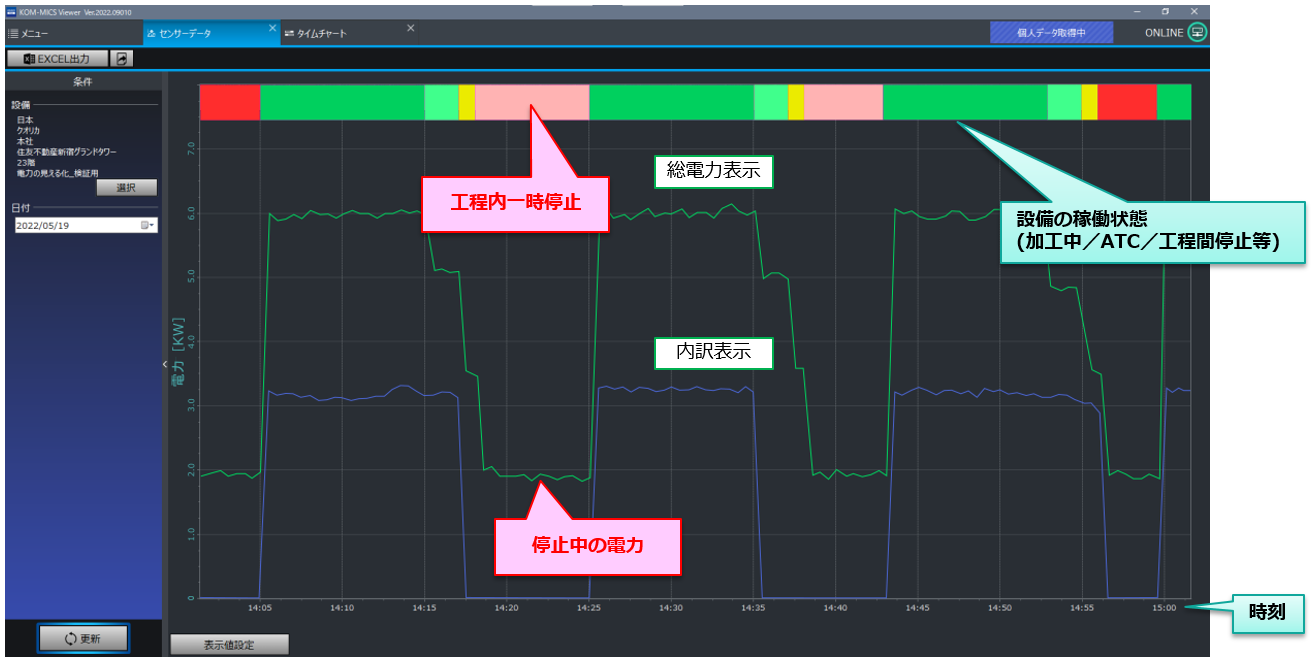

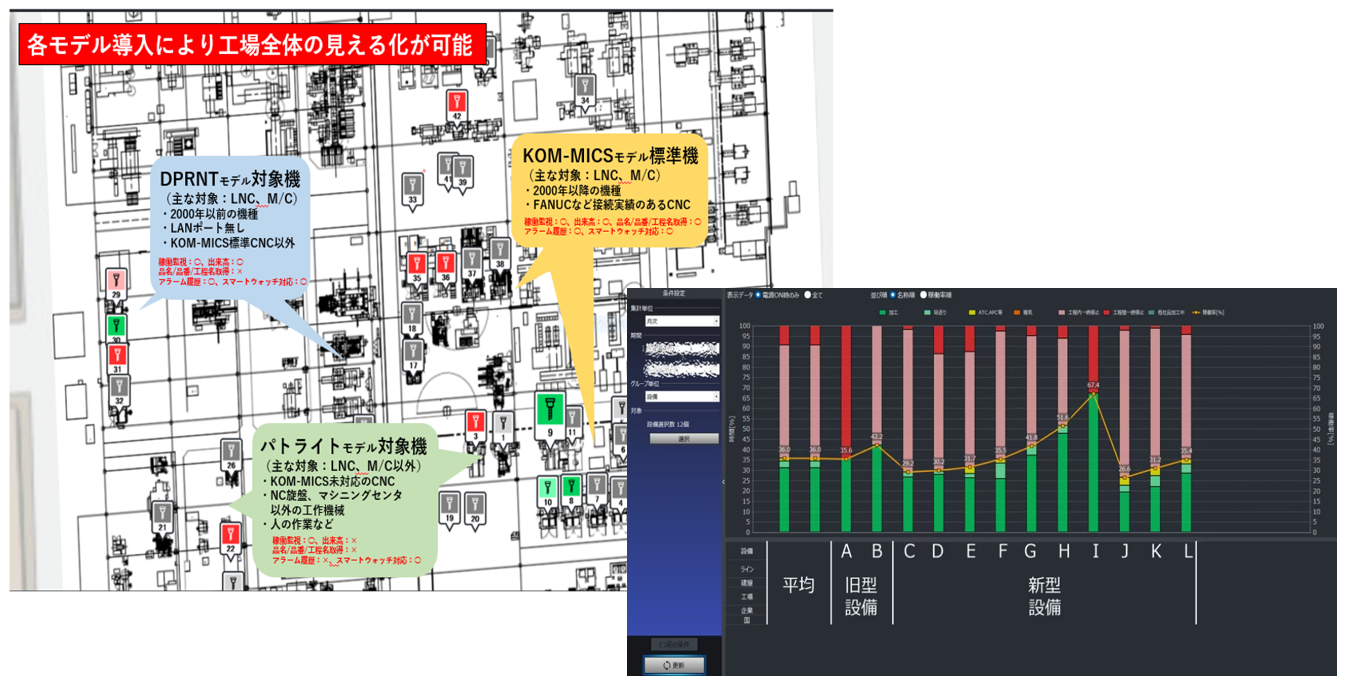

設備のメーカ・新旧の区別なく、同じ監視画面で稼働状況を表示し、工場全体を「見える化」

- 拡大

- 工場全体の稼働状況の可視化

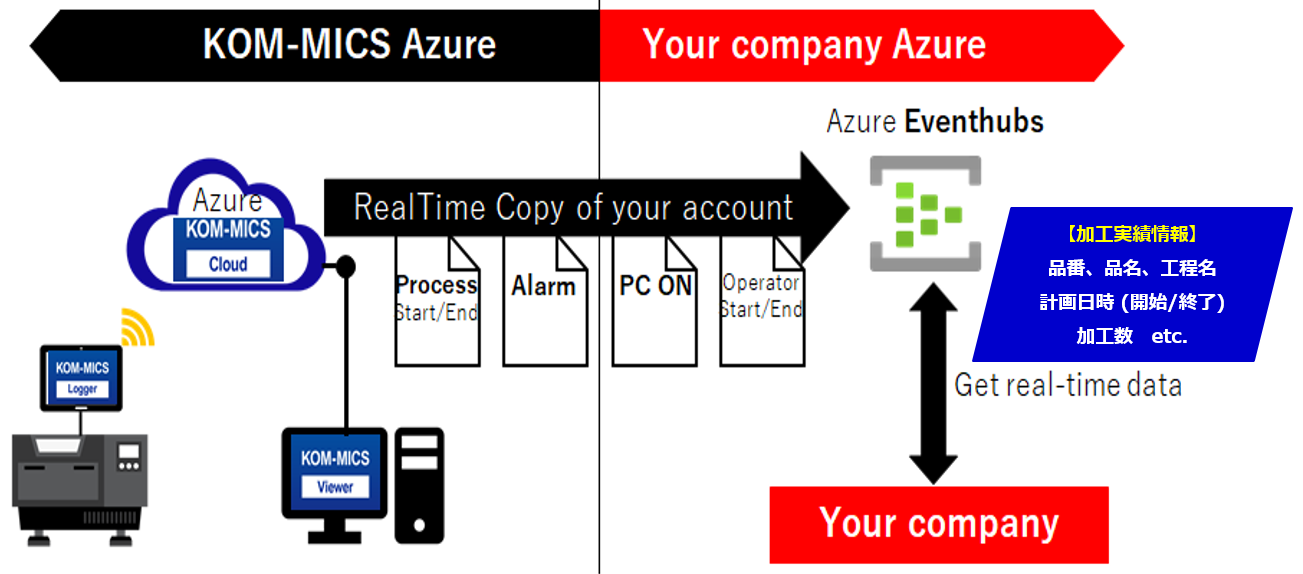

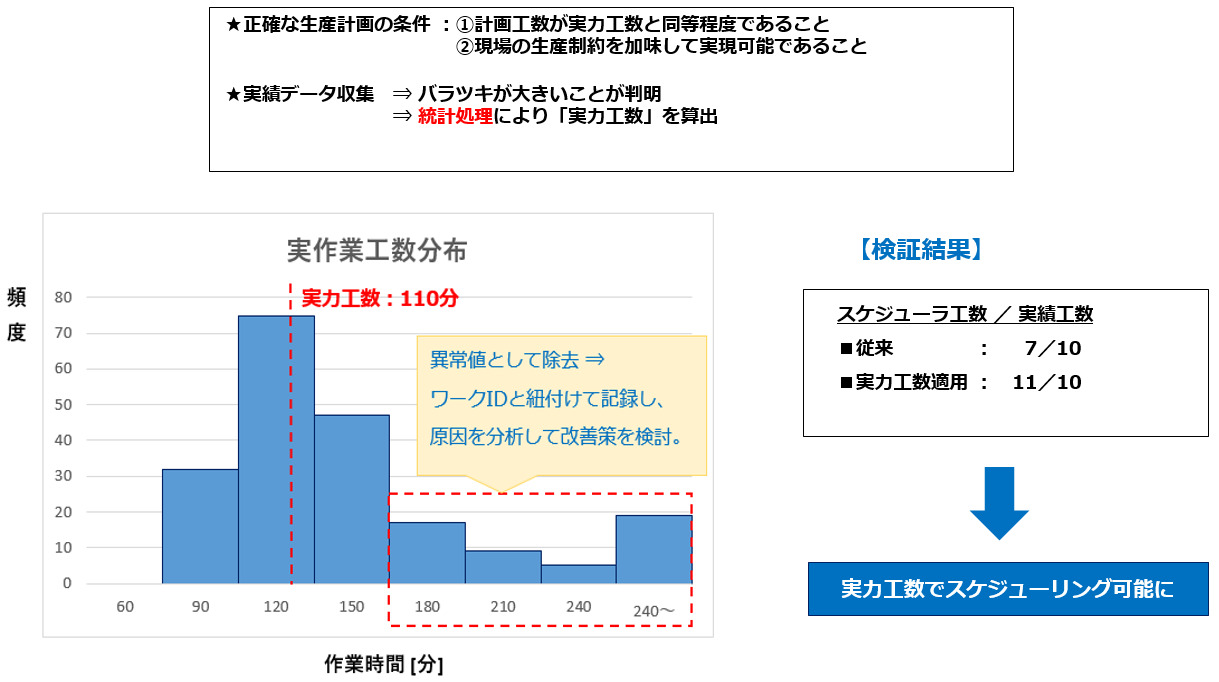

スケジューラに対して加工実績情報をリアルタイムに転送し、スケジューリングの精度を向上

- 拡大

- 実績自動連携

実力工数を生産計画の原単位に反映し、生産計画の精度を向上

- 拡大

- 実績に基づく計画への反映

ナブテスコ株式会社様

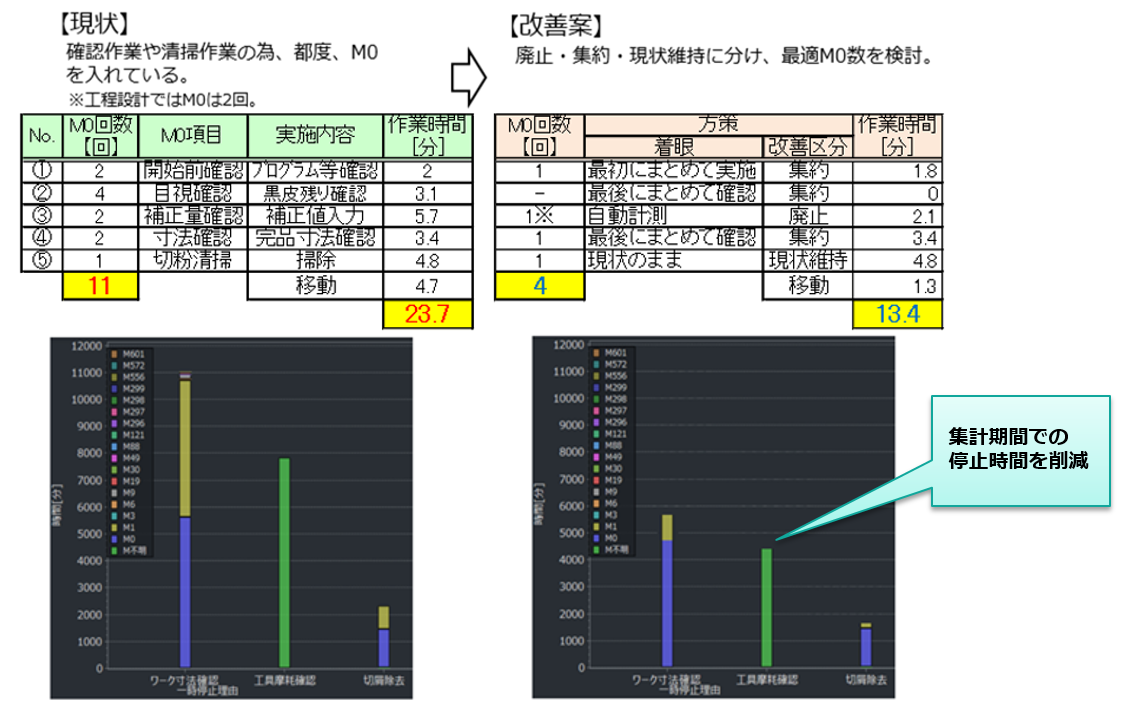

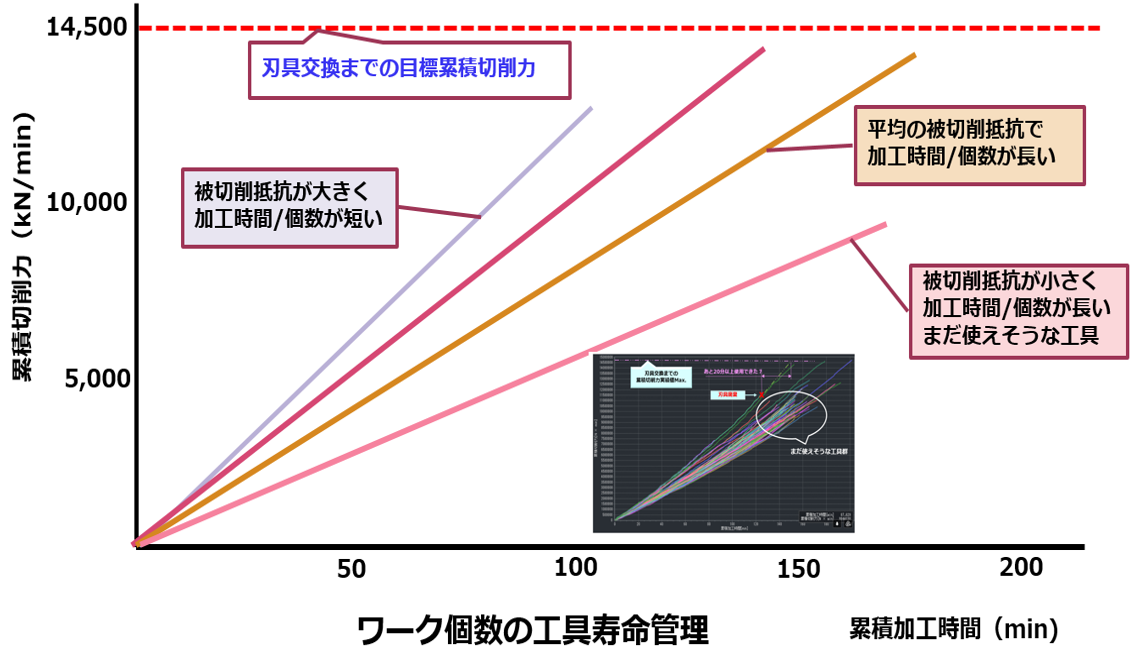

加工設備の工具交換を計画的に行い設備停止時間の撲滅も視野に

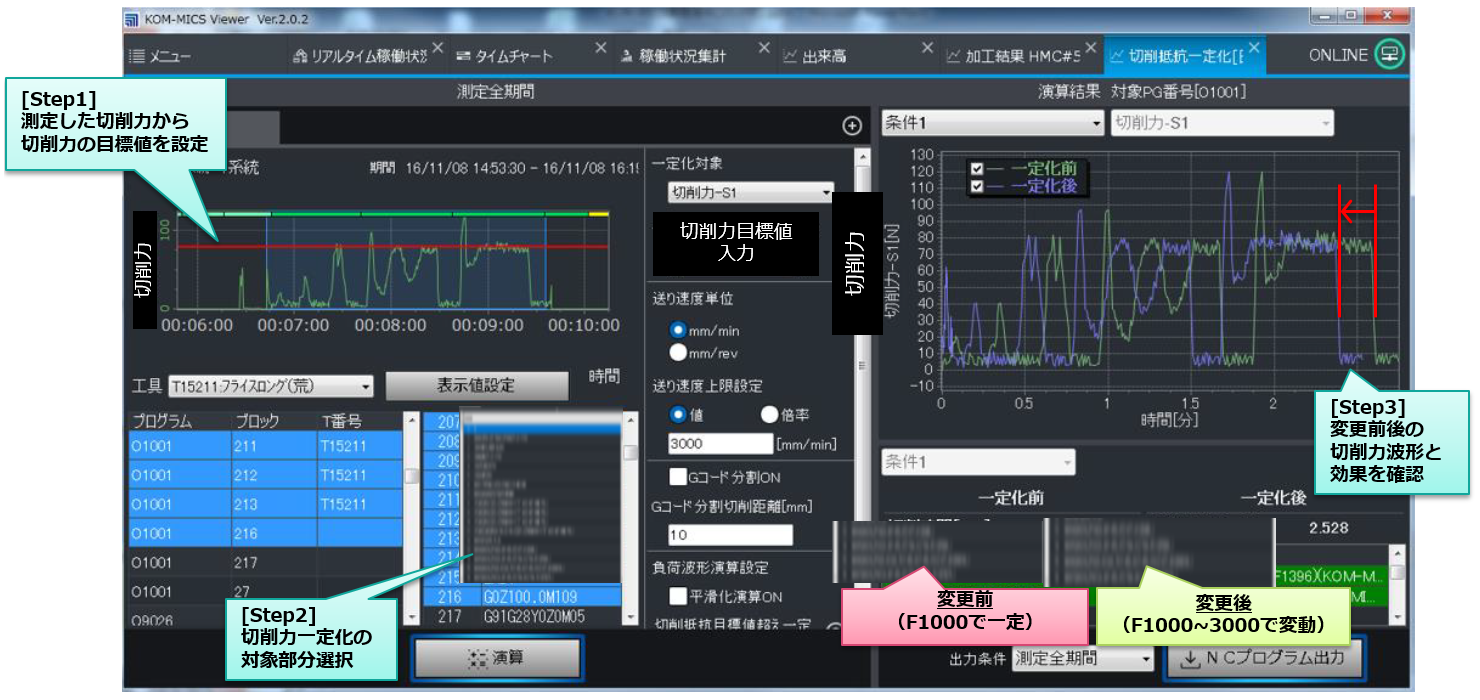

KOM-MICSを使った改善により加工時間を短縮

加工設備の工具交換を計画的に行い設備停止時間の撲滅も視野に

石川工業高等専門学校様

機械工学の知識にデジタルスキルを掛け合わせたDX人材を育成

石川高専がKOM-MICSを活用し工作機械の稼働状況を見える化

機械工学の知識にデジタルスキルを掛け合わせたDX人材を育成