設備の見える化で現場改革と働き方改善

KOM-MICSが支えるDXと持続可能なものづくり

コマテックは、石川県小松市に2工場、能美市に1工場を展開し、建設機械メーカー向けにブルドーザーや油圧ショベル、モーターグレーダー(除雪機)などの部品・モジュールの製造から組み立てまでを一貫して行っています。主要取引先にはコマツや日立建機ティエラなどがあり、溶接ロボットやマシニングセンターを活用した高度な加工技術に加え、塗装や組み立てなど多様な工程を担うことで、高品質な製品づくりを支えています。

こうした高い技術力と生産体制を持つ一方で、設備の操業度をリアルタイムで把握できる仕組みが十分に整っておらず、稼働状況の偏りによって生産計画に支障をきたす場面もありました。

実際、工場内では同じ製造ラインに並ぶ複数の設備のうち、一部の設備に稼働が集中する傾向がありました。生産管理システムを活用して計画は立てられているものの、現場の状況に応じて稼働に偏りが生じることがあり、結果として特定の設備に負荷が集中するケースもありました。

特に大量受注時にはその傾向が顕著になり、生産の遅れや納期の遅延につながることもあります。本来であれば、リアルタイムで設備の稼働状況を把握できれば、空いている設備に作業を振り分けて負荷を平準化することが可能です。しかし、そうした判断に必要な客観的なデータが不足しており、現場では対応が難しいのが実情でした。

これは、様々な問題とも連鎖します。その一つが、作業員への負荷が高まることです。当時の状況について、同社代表取締役社長の吉田行宏氏は次のように話します。「生産遅延によって残業時間が増加し、負担が大きくなるため職場環境の改善が必要でした。働きやすい環境づくりの観点からも、設備の操業度の可視化と適切な対処によるサステナブルなものづくりは急務だったのです。」

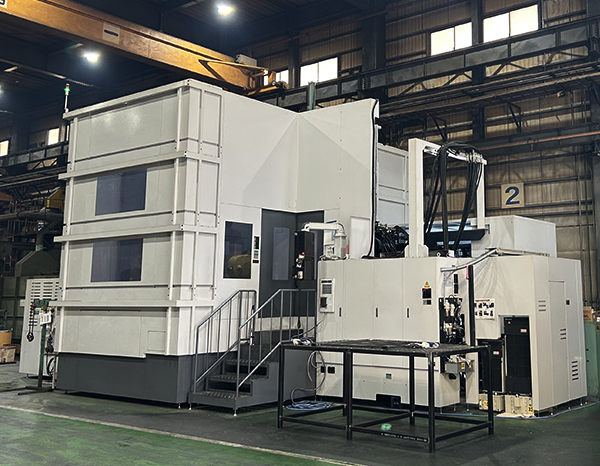

- 拡大

- KOM-MICSが接続されているマシニングセンタ

さらに、頭を悩ませていたのが設備の異常や停止などを知らせるアラートへの対応です。設備では、いわゆる「チョコ停」と呼ばれる短時間の停止が発生することがあります。多くの場合、数十秒から数分で復旧しますが、頻発すると生産ロスが増大します。また、エラーが発生しても気づかず放置されることもあり、アラートの発生状況を常時把握することが、設備の安定稼働には不可欠でした。「それにも関わらず、稼働状況が可視化できていなかったのが、当時の実情でした」と、生産技術部生産技術課長の南出博司氏は振り返ります。

こうした課題に対応するため、コマテックでは、大口取引先であるコマツから提供された生産性改善システム「KOM-MICS(コムミクス)」を試験導入。まずは溶接ロボットに接続し、アラート分析を実施した結果、設備停止回数を1日平均12回(150分)から4回(60分)へと約3分の1に削減することに成功しました。「いつ、どのジョブでチョコ停が起こっているかが可視化されるため、一つひとつの原因に対処でき、稼働率が高められることが分かったわけです。全設備に導入すれば、アラート削減や操業度の把握を通じて、繁忙期の生産や納期対応にも柔軟に対応できると考えました。そこで、当社は、工場のデジタル化推進のため、KOM-MICSの導入拡大に踏み切りました」(吉田氏)。

- 拡大

- (右から)株式会社コマテック 代表取締役社長 吉田行宏 氏

株式会社コマテック 経営管理本部付安全衛生担当課長 兼 生産技術部生産技術課長 南出博司 氏

コマテックでは、現在、KOM-MICSを3工場に設置された全ての溶接ロボットとマシニングセンター、合計43台に導入し、稼働させています。その導入と運用を支援しているのがクオリカです。クオリカのサポートについて、南出氏は次のように話します。「通常、こうしたツールは導入後、現場で試行錯誤しながら使い方を習得していくケースが多いと思います。しかし、クオリカの場合は、導入後も毎月定例会を実施し、KOM-MICSの活用方法や課題への対処法を継続的に提案してくれるため、支援が非常に手厚いと感じています。まさに、一緒に改善活動を進めている実感があります。」

また、クオリカの担当者と改善効果や進捗を毎月確認することで、通常業務の中でもKOM-MICSの活用を後回しにせず、積極的に取り組めているといいます。

「改善意識の向上にも、クオリカの存在が一役買っています」と、吉田氏は話します。

実際の導入効果も明確に表れています。例えば、取引先の部品を増産した際、計画通りの出来高が得られず、生産が遅れる事態が発生しました。従来であれば、残業で対応せざるを得ない場面でしたが、KOM-MICSで稼働状況を確認したところ、長時間停止している設備を発見。原因を調べると、前工程の設備で遅延が発生していることが判明しました。そこで、前工程の作業を非稼働、低稼働の設備に分散することで、出来高を管理しながら計画通りの生産を実現。納期にも間に合わせることができました。

一方、アラート分析でも成果を上げています。KOM-MICSには、短時間停止の多い設備をランキングする機能があり、改善ポテンシャルの高い設備から優先的に対処することでアラートの効率的な削減と稼働率の向上につながっています。

さらに、KOM-MICS導入企業を対象とした関連レポートにおいて、同社の溶接ロボットの稼働率は、導入以前は平均的な順位にとどまっていました。しかし、KOM-MICSを活用した改善施策に取り組んだ結果、稼働率が大幅に向上し、3か月連続で稼働率1位を獲得するという成果を達成しました。「この取り組みには節電効果もあり、設備の稼働状況が可視化されたことで挑戦できた成果です」と、吉田氏は語ります。

- 拡大

- KOM-MICSが接続されている溶接ロボット

コマテックでは現在、KOM-MICSによる設備の稼働状況をパソコン画面だけでなく、スマートフォンでも確認できるように進化させています。「マシニングセンターで加工が完了して停止すると、スマートフォンに通知されます。作業員はそれを見てすぐに設備へ向かい、加工済みの部品を取り出して次の材料を投入します。こうして設備を効率よく回し、少しでも生産性を上げる工夫をしています」(南出氏)。

また、溶接ロボットやマシニングセンターからの停止アラートもスマートフォンに表示されます。即座の対応によって、駆け付け対応の遅れによるロス(駆け付けロス)の削減にもつながっています。「今後は体制を整え、あらゆるロスの低減に取り組んでいきたい」と、南出氏は意欲を語ります。

将来的には、生産管理システムとKOM-MICSを連携させることで、工場全体のさらなる効率化を図る計画です。「目指すのは、受注段階で設備の負荷状況を把握し、各設備の処理能力に応じた作業計画を立てることで、必要以上の前倒し生産や無理な稼働を防げるシステムにすること」と、吉田氏は未来像を描きます。

コマテックでは、安定した生産を極めていくために、KOM-MICSを欠かせないツールと位置付けています。今後は、搭載されている100以上の機能を有効活用し、無駄やエラーの排除、計画通りの生産の実現に向けた取り組みを加速させていく方針です。

- 拡大

- 導入を担当したクオリカ社員と一緒に

|

|

|

会社名 |

株式会社コマテック |

|

所在地 |

石川県小松市串町工業団地1番地2 |

|

創立 |

1961年7月 |

|

資本金 |

3,200万円 |

|

事業内容 |

建設機械向け部品の製造を中心に、溶接・機械加工・塗装・組立・運搬までを一貫して担う。 フレキシブルな生産管理と社内運輸体制により、受注から納品までの体制を構築している。従業員250名(2024年11月1日時点)。 |

工場内の生産設備からリアルタイムデータを収集し、稼働状況の可視化はもとより、生産性向上まで支援するIoTシステムです。

KOM-MICS

工場内の生産設備からリアルタイムデータを収集し、稼働状況の可視化はもとより、生産性向上まで支援するIoTシステムです。

掲載日:2025年12月3日